アダプティブ製造は、これまでにない完全に斬新なコンセプトです。歴史的には、製造は非常に物理的なプロセスであり、生産規模の拡大は、しばしば物理的装置とその下のプロセスのプロセス最適化を必要とします。これらの調整は、通常、労力と時間を要し、総製造コストのかなりの部分を占めています。Carbonは革新的なソフトウェアベースの適応型製造ムーブメントの最前線にあり、製造プロセスの最適化に必要な総コストと時間を大幅に削減する全く新しい機能を構築しています。Carbonは、クラウド接続されたプリンタでOTA(Over-The-Air)ソフトウェアアップデートを活用して3D製造プロセスを微調整するCarbon独自の能力を活用し、医療機器メーカーや他のメーカーが製品を製造する方法を根本的に変えています。

このケーススタディでは、カスタム補聴器の製造元であるEarlens Corporationがカスタム補聴器の製造に使用される生産金型の精度を向上させるために、CarbonのOTA(Over-the-Air)ソフトウェア更新機能を活用する方法をご紹介します。

「私たちは必要な精度と製品仕様を達成するためにレンズ金型の生産を最適化することができました。私たちが必要としていたのはOTAソフトウェアのアップデートだけでしたし、その部分は完璧でした。」

Mark Bishop

Elarlens オペレーション担当副社長

製品の背景

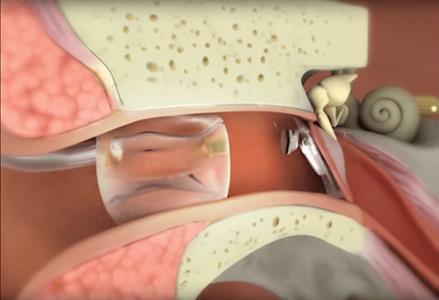

カリフォルニア州のEarlens Corporationは、従来の補聴器を使用する際に問題となる耳鳴りの主要な原因を取り除き、プロセッサと光チップを使用して音を光に変換する革新的な補聴器を開発しました(図1)。新たに開発された装置は光感受性レンズから成り、患者の鼓膜に直接静置され、聴覚システムをやさしく活性化します。

図1:プロセッサー、光源、および鼓膜に置かれたレンズを示すEarlens Corporationの補聴器(出典:https://ealens.com)

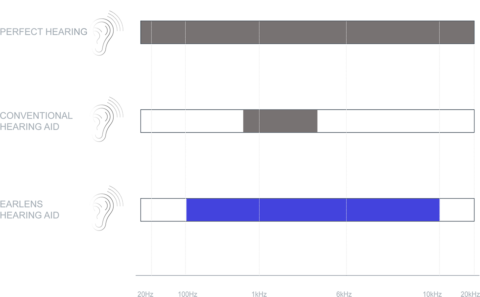

さらに、レンズシステムが鼓膜と直接接触することで、市販されているもののなかで最も広い周波数が得られ、鮮明な高音と完全な低音が得られます(図2)。これにより、この製品は本当に革新的なものになり、人間のよりよい補聴器への要求を解決します。

図2:Earlens Light-Driven Hearing Aidは、市場で最も広い帯域幅を備えています。(出典:https://ealens.com)

課題

レンズシステムは人間の耳の内部にあるので、解剖学的に正確であり、各個人特有の身体の形状に従って設計されなければなりません。この厳しい設計目標を達成するために、Earlensはレンズを鋳造するカスタムモールドを用意するというソリューションが必要でした。大量のカスタマイズが必要なため、Earlensチームは当初、レンズモールドを作成するための従来の光造形(SLA)アプローチを開始しましたが、次の理由で結果に満足できませんでした。

- 従来のSLAは遅く、一組のレンズ型を作るのに3〜6時間を要した。

- 特定の形状に対するSLAハードウェアの最適化は、同じマシンで造形されている他のパーツの造形プロセスに影響を与えた。

製造スピードに関する課題に加えて、装置の調整に関する課題はさらに検討する価値があります。これは、射出成形、注型、さらにはこれまでの3D造形まで、従来のすべての製造アプローチに特有の限界を浮き彫りにします。これは、すべての製品の微調整と最適化はハードウェアで対応されているということです。つまり、システムがあるアプリケーション向けに合わせ込まれている場合、マシンの状態の変化によって別のアプリケーションの仕様から大きく外れる可能性があるということです。したがって、ユーザーは、マシン上で変更されたものを手動でログに記録し、将来のすべての生産で変更を念頭に置いておく必要があります。

このうんざりするようなプロセスは、設備稼働の低下や運転効率の悪化、コスト増や市場投入時間の長期化に繋がります。

ソリューション

Carbonの技術は、適応性があり、特定アプリケーションに対するプロセスの、ソフトウェアベースでの最適化によって、これらの問題を解決します。ハードウェアを変更する必要はありません。

Digital Light Synthesis™技術を搭載したMシリーズプリンタは、従来のSLAと比較して約10倍のスピードと必要な精度を実現しました。

- 45分の造形時間(Carbonの場合)vs 3~6時間(従来のSLA)

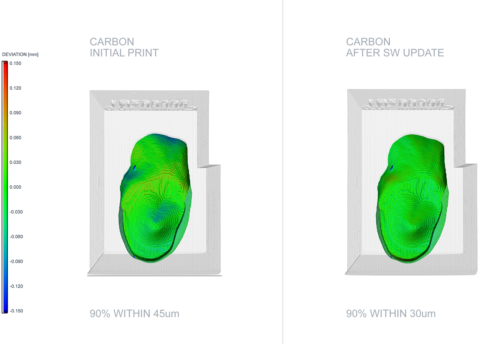

- CarbonのPR 25黒で、±30ミクロン以内となる測定点が90%(図3)

Carbonが行ったのは、ただOTAソフトウェアアップデートによりMシリーズプリンタの造形プロセスを最適化しただけです。このレンズ型のソフトウェアによる最適化により、これまでにない生産の柔軟性が保証されます。精度要件を達成するために、プリンタ、材料、後処理方法のいずれについても、何ら物理的な変更を加えてはいません。これはまた、プリンタは様々な材料を使用して常に他部品の造形が可能であったため、装置が停止するようなことはなかったことを意味します。

図3:CarbonのOTAソフトウェアの最適化は、ハードウェアを変更することなく、生産精度、速度、製造性といった仕様に適合する型を提供しました。

成果

Earlens Corporationは、カーボンのMシリーズプリンタ、PR 25樹脂、OTAソフトウェアのアップデートを活用して、比類のない造形速度(45分)で解剖学的に正確な(+/- 30ミクロンで90%)レンズ型を3D製造できます。