Aptivはモビリティーの未来を実現するために、より安全で環境に優しく、コネクティビティーを備えたソリューションを開発するグローバルテクノロジー企業です。同社は、過酷な環境下で電気コネクタを保護するFord Super Dutyピックアップトラック用トレーラー牽引コネクタキャップを設計、製造しました。

課題

Aptivは、重要部品の少量生産における新境地を開く必要がありました。課題は、できるだけ低コストで、迅速かつ柔軟な生産というFordの期待に応えるトレーラー牽引コネクタキャップを開発することでした。

トレーラー牽引コネクタキャップは、自動車業界の標準的な設計、品質要件(特にUSCAR-2規格やISO 9000規格)を満たすことによって、外部環境から電気コネクタを保護することを保証し、摂氏105度での密封性を維持する必要があります。

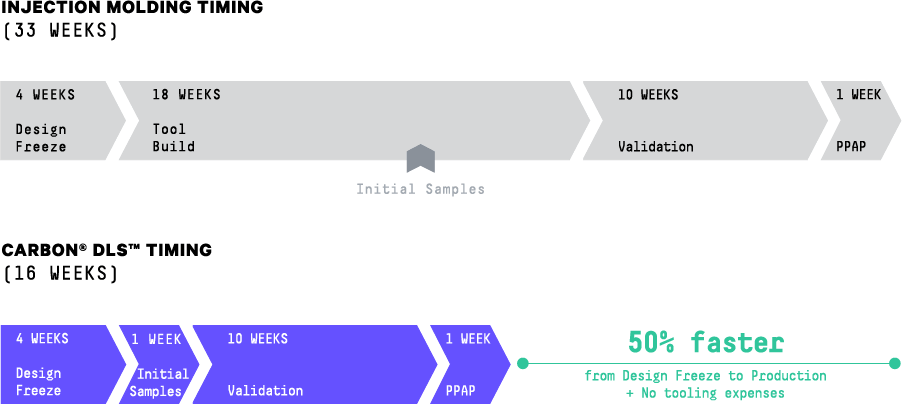

これを実現するためにAptivは、デジタルマニュファクチュアリング技術と3D材料開発のリーディングカンパニーであるCarbon並びに、3D製造の再現性と信頼性において専門技術を有するプロダクションパートナーFast Radiusと緊密に連携しました。この連携により、CarbonのDigital Light Synthesis™(DLS™)技術でのFord Super Dutyピックアップトラック用トレーラー牽引コネクタキャップの連続生産が実現したのです。更には、Aptivの3D製造戦略は金型不要のアプローチを可能とし、従来の金型ソリューションと比べて、製品化に要するまでの時間を16週間短縮しました。

「Aptivはサイクルタイムを50%削減し、全てのテストに合格し、射出成型品と同じ生産部品承認プロセス(PPAP)を実行できました。」

Jerry Rhinehart

Aptiv 積層造形技術マネジャー

実現に向けて

自動車用途向けに信頼できる材料

このプロジェクトはAptivにとって、車載向け生産用途で樹脂の3Dプリント技術を活用する初めてのものとなりました。CarbonチームはAptivと緊密に連携し、製品レベルでUSCARと密封性要求レベル3を満たす適切な材料を選びました。慎重な評価の結果、Carbon EPX 82が、耐熱性、耐久性、強度において、トレーラー牽引コネクタキャップを製造する理想的な材料として選ばれました。

工業用品質のデジタルマニュファクチュアリング技術

Carbon DLS™技術は、スピーディーで信頼性が高く、量産可能な生産というAptivの期待に応えました。厳しい業界要件を考慮すると、Carbon DLS™は量産を想定したプロジェクトにとって最良の方法でした。適用する技術と材料が決まると、Aptivはコネクタキャップの設計に注力し、Fast RadiusとCarbonのエンジニアたちと協力して製造用の設計最適化を行いました。

生産の最適化と専門技術

3D製造で何千もの部品を繰り返し、確実に量産することは簡単ではありません。生産を確実に行うために、Fast RadiusはCarbon技術に関する知識と経験を活用し、また、独自のデジタルスレッドソフトウェアから得られた洞察を利用して、部品を造形エリアに最適に配置するビルドファイルを作成しました。これは、温度や光の変化の微妙なばらつきも考慮されています。

3D生産用品質管理システム

詳細な現場監査プロセスを経て、Fast Radiusは初めて、自動車業界におけるAptiv向け連続生産の外部3D製造サプライヤーとして認定されました。Fast Radiusは、3D製造の専門技術とソフトウェアに支援されたデジタルスレッド機能を活用して、生産部品承認プロセス(PPAP)を実施し、合格しました。Fast Radiusは、Carbon DLS™技術による生産のため、プロセスの各ステップにわたって部品固有の標準作業手順を確立し、継続的な品質を確保する厳格な管理計画を策定しました。

成果

Carbonの最先端デジタルマニュファクチュアリング技術と信頼できる材料、そして、Fast Radiusの3D製造専門技術とインフラの組み合わせにより、Aptivは革新的なソリューションを実現できました。最終的には、Aptivとより広範囲にわたるチームがこの製品の立ち上げに成功したことがFordにより確認されました。

現在、この製品のデジタルファイルはFast Radius Virtual Warehouse™️に保存されており、オンデマンドでの注文、造形に対応します。Aptivは、Fast RadiusとCarbonと共に、デジタルマニュファクチュアリングの利点を活用して、金型費用を削減し、製品化に要する時間を短縮し、Fordのトレーラー牽引コネクタキャップを3D技術で製造する長期的で効率的なソリューションを実現しました。