医療製品の設計は通常、時間がかかり、費用のかかるプロセスです。サンフランシスコに拠点を置くデザイン会社のLUNARは、発展途上国のための手動骨髄内輸液装置の迅速な設計に挑戦し、CarbonのDigital Light Synthesis™技術を活用しました。Carbonのサポートにより、従来の成形と生産を廃止して開発期間を大幅に短縮し、生産準備完了の目標を4ヶ月で達成しました。Carbonの3D製造アプローチのメリットは、先進国と発展途上国の両方に適した幅広い医療機器に適用することができることにあります。

骨髄内輸液装置は、重度の外傷を有する患者の救命のための薬液を迅速に届けます。静脈が崩壊し、静脈内(IV)注入ラインを導入することができない場合、このデバイスにより長骨の骨髄に穿孔し、ライン挿入のためのカニューラを導入することによって静脈アクセスを確保します(図1)。従来の装置では、バネ式またはバッテリー式のドリルを使用していましたが、通常、使用料金は約100ドルで、前払いで300ドルです。

図1:骨髄内輸液装置の現実のアプリケーション

McKinsey Designの一部門であり受賞歴もあるデザイン会社のLUNARは、インド市場向けの手動操作型のシングルユース機器の設計という課題に直面しました。既存のデバイスのコストが高いことによりエンドユース展開の支障となっていたため、LUNARは3D製造を活用しシンプルで低コストなソリューションを作成することでこの問題を解決しようとしていました。

課題

- スピード:従来の設計サイクルは何ヶ月もかかっており、設計変更によって製造工程での金型変更を要する場合のリードタイムは最大16週間でした。この方法を使用すると、市場投入までの時間が大幅に短縮されます。

- シンプルさ:開発途上国で有用であるためには、組み立てが簡単で製造コストが安いことが必要でした。

- 生体適合性:機能的な観点からは、皮膚接触での生体適合性があり、エチレンオキサイド(EO)他複数の滅菌方法に対応し、ドリルの要求強度に対応した頑強な機械的特性を有する材料が必要でした。

- 機能性:ハンドル部分は針挿入時の安定性に優れたグリップを提供する必要がありました。

ソリューション

- 迅速な設計変更:CarbonのDigital Light Synthesis™技術により、LUNARエンジニアは毎日、高額な金型コストを掛けずに製品設計の変更が可能となりました。最終的には、4週間以内に3回の変更が行われました。通常、従来の製造技術では4〜6か月を要しました。

- 複雑さの低減:CarbonとLUNARの設計者は協力し、複数部品の組み立てをより部品点数の少ないシンプルなデザインに統合することによって、最終部品デザインの複雑さを低減しました。そうすることで複雑さが緩和されるだけでなく、潜在的な不良発生箇所も減少しました。最終的な装置は単一の材料でプリントされ、数分で組み立てられるようになりました。

- 材料の選択:Carbonは、最終部品向けに幅広い機能材料を提供しています。本件では、LUNARの設計者は、生体適合性、強度と耐久性(弾性率9GPa、耐衝撃性22J/m)、そして複数の滅菌方法への対応を考慮しRPU 70を選択しました。

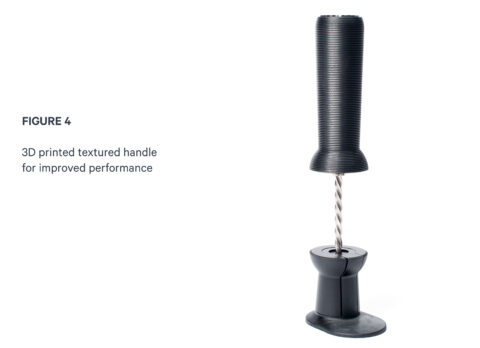

- デジタルテクスチャ:さらに、Carbonのエンドツーエンドデジタル製造ワークフローにより、グリップや製品の性能を向上させるために、LUNAR設計者はハンドルの表面にテクスチャを簡単に付加できました。金型変更や後処理は不要でした。

迅速なデザイン修正

LUNARの設計と開発チームは、インドの技術者チームとアイデア、デジタルファイル、プリントされた部品をシェアすることができました。設計変更の都度、インドのStanford Biodesignチームは死体調査によるテストを行いました。

Carbonの技術によりLUNARチームは、既存デザインを耐久性のあるプリント部品へ迅速に見直し、日々、新しい機能をテストして使いやすさを向上させ、コストと複雑さを軽減させました。このアジャイルな製造フィードバックループは、高額の金型コストを発生させたり、新しい設計や機能をテストする際に長いリードタイムを追加することなく、最終製品の簡素化と改善を実現しました。

「試作プロセスでは設計に多くの時間を費やし、更に製造プロセスでも同様のことを繰り返さなければなりません…Carbonを使用すると、生産と同じ方法で設計、変更および製造が可能です。」

Lucas Menanix

LUNAR エンジニア

低減された複雑さ

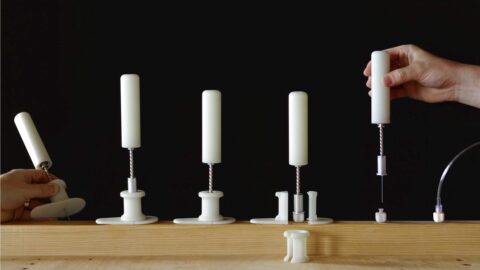

図2:より良いハンドルデザイン。ドリルハンドルの初期コンセプトでは、外側ハンドル、エンドキャップ、およびコグ部分の可動方向を制限するためのブッシングを含む3ピース設計でした。このブッシングはハンドルに挿入され、2本のネジで固定されます。

LUNARの元のデザインは、試作のみを想定して作成されました。Carbonはデザインを検証し、LUNARと協力して3D製造のための部品を再設計しました。このチームは、Digital Light Synthesis™技術の発想により、部品点数と組み立ての複雑さを削減しました。設計変更のたびごとに、デバイスの複雑さとコストが低減されました。

ハンドルの元のデザインを変更して3D製造のために最適化することにより、ハンドルは簡素化され、内部構造と2本のねじは不要となりました(図2 、Figure 3)。次のデザイン修正では、コグ機構がハンドルに直接組み込まれ、内部ハンドルとネジが不要となりました。この統合された機構は、射出成形などの従来の製造方法を使用して製造することは非常に困難でした。新しいデザインでは組み立てを単純化し、部品点数を削減しました。

さらに、LUNARチームは、ハンドルにテクスチャを追加することで製品のパフォーマンスを改善できることを認識しました(Figure 4)。このCADファイルへの直接的な変更は、追加の金型費用や後処理コストをかけずにプリントボタンをたった1回押すだけで実現されました。

まとめ

McKinsey DesignのLUNARとCarbonは、CarbonのDLS™技術を使用して、複数の製造ステップを排除し、救命製品の設計を迅速に改良することができました。