BIOLASE, Inc.はカリフォルニア州アーバインに本拠を置く医療機器会社で、CAD/CAMスキャナーを含むレーザーシステムと歯科用画像機器を供給しています。最近、BIOLASEは、医療機器の重要な部分(間もなく発売予定)を置き換えるために、カリフォルニア南部の大手委託製造業者であるDinsmore Inc.と提携しました。以前は真空注型で製造された部品が、CarbonのMシリーズプリンタで製造された3D製造部品に置き換えられました。このケーススタディを読めば、BIOLASEがCarbonを使用して生産に入ることを決めた理由、および新製品の経済性と市場投入時間の両方をどのように改善したかが理解できると思います。

現状と課題

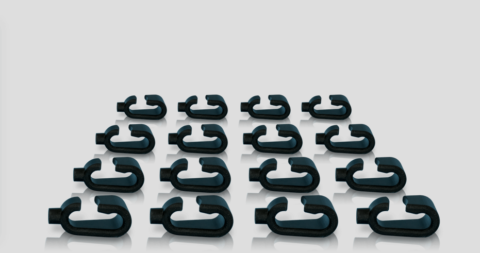

BIOLASEは、図1に示すクリップなどの部品を伝統的に真空注型で作ってきました。この従来の製造方法は、少量のウレタンポリマー部品を製造するために使用されます。射出成形とは異なり、真空注型はシリコーン型を使用し、金型を必要としません。しかし、類似の真空注型部品(図1)の納期は一般的に5〜8週間となり、射出成形よりも安価ですが、部品の製造と再生産は依然高価なままです。

「真空注型は過去に行われていましたが、このプロセスは依然として我々のコストと製造の納期についての要件を満たしていませんでした。新しい材料とともに、Carbonを用いた3D Manufacturingのスピードは、妥当なコストで高品質な部品を提供してくれました。」

Julio Cely

BIOLASE メカニカルエンジニア

図1:BIOLASEによって開発された医療機器で使用される3D製作クリップ

BIOLASEは毎年何千もの部品を使用しているので、コストは重要な考慮事項です。伝統的な真空注型プロセスで大量の部品を製造するには、製品開発チームは、(1)複数のマスターパターンを作成しなければならず、(2)型コストがかかり、(3)型の組立コストが必要です。これらの型は、一般に型1台につき25〜30個の注型部品にしか持たないという限界と3ヶ月の寿命があります。したがって、新しい医療機器製品のために、BIOLASEは、より速く、生産に行くコストがより低い代替製造ソリューションを探していました。

ソリューション

BIOLASEは、この転換とコストの課題を解決するためにDinsmore Inc.と契約しました。Dinsmoreは、Carbon Mシリーズの3DプリンタとさまざまなCarbonの材料を使った経験を活かして、CarbonのRPU素材を使用してクリップを作成することに決めました。この材料は、3D製造された部品が形状および適合要件を満たし、部品の強度および剛性で測定された性能要件を上回ることから選択されました。

「BIOLASEチームとCarbonのDLS™技術との協力により、私たちのチームは医療業界向けのアディティブ製造の設計ノウハウとして紹介することができました。我々は、業界各地の顧客と引き続き協力し、Carbonの新しいアディティブ製造技術と材料の新しいアプリケーションの機会を見つけられることを嬉しく思います。」

Jay Dinsmore

Dinsmore 創設者兼CEO

さらに、Dinsmoreは、真空注型の典型的な5〜8週間に比べて、BIOLASEの製品開発および品質チームによる部品の生産と承認を2週間の短期間で行うことができました。達成された生産スピードは、CarbonのDigital Light Synthesis™技術の次の側面を示しています。

- Carbonプリンタを使用した容易性

- Carbon材料の製造対応力

- 3D造形部品の高い品質

BIOLASEは、マスター、金型費、真空注型に関連するセットアップ費用の必要性が無くなることにより、年間総生産コストを10,000ドル以上削減する予定です。

まとめ

BIOLASEは、Dinsmoreと共同で、高価な真空注型部品を高品質のCarbon 3D製造部品に置き換えることに成功しました。BIOLASEチームの現在の計画は、新しい医療機器のために毎年何千もの部品を作ることです。さらに、納期を約70%短縮することで、BIOLASEチームの市場投入がより迅速になります。