約80年前、発泡ウレタンはDr Otto Bayerにより発見されました。 市場導入が徐々に開始された後、自動車、梱包、建築、エレクトロニクス、寝具、家具などの業界へ浸透していきました。 最大のイノベーションは、1970年代にNASAによって開発された形状記憶発泡ウレタンでしたが、その後50年での発泡材料における実質的なイノベーションの進展は緩慢なものであったと言わざるをえません。 快適さ、性能、安全性面におけるそれは緩やかなものです。

対照的に、Carbonの進歩は製造性と材料特性のブレークスルーそのものであり、発泡材料の世界を変えようとしています。独自のプログラマブル樹脂とソフトウェア機能を活用したエラストマーラティスの革新により、Carbonが従来の発泡材と比べて、どのように優れた保護性、クッション性、快適性を提供するのかご紹介しましょう。

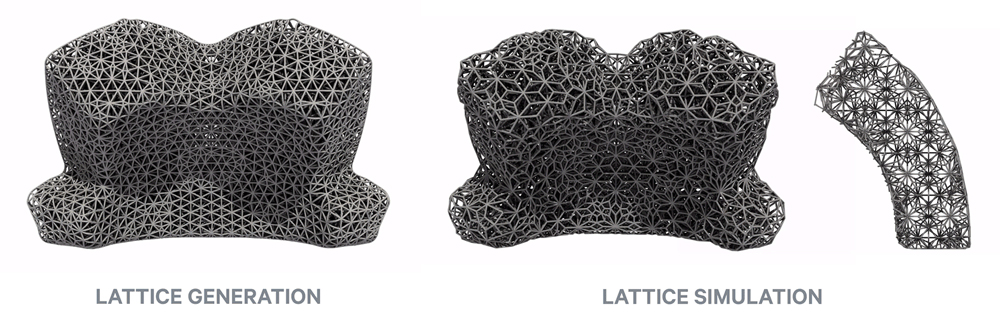

Carbonは、臨床的な個別データに基づき、微調整可能なラティスをデジタルで生成、シミュレーション、製造します。これにより、性能、安全性、快適性といった面での経験をさらに向上させる可能性が広がります。

Carbonのラティスソリューション

ラティスを用いて作業する製品デザイナーには、セルの種類や形状、支柱部分のサイズなどのラティスパラメータを最適化して部品の望ましい機械的応答と製造可能性を達成するソフトウェアツールが必要となります。 Carbon Digital Light Synthesis™技術は、機能性エラストマー材料でラティス形状を作り出し幅広い製品の可能性を広げています。

Carbonラティスエンジンは、各ラティスパラメータとベース材料との異なる組み合わせによる網羅的なラティスライブラリを活用し、設計プロセスから推測を排除します。その結果、シミュレーションにより検証された機械的応答を有する特異的な高次材料が得られます(図1)。

図1:Carbonラティスエンジンで生成、シミュレーションした1,000以上のラティス設計オプション

更には、Carbonのエンド・ツー・エンド(end-to-end)ソリューションは、フィット感と快適性を最優先課題とするプロアスリートや活動的な人々といった様々なユーザーの個別データを統合できます。導入企業は量産レベルでのカスタマイゼーションにより、個々人に合わせた製品の製造が可能となります。

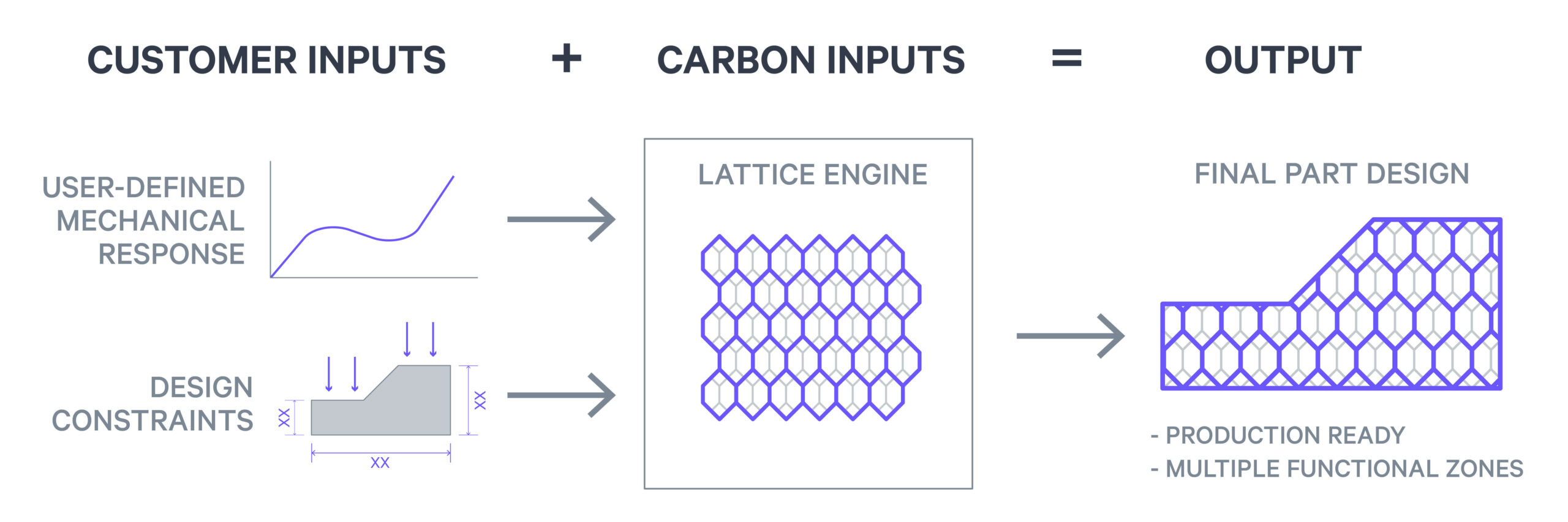

従来のラティス試作ツールには不可欠な試行錯誤のプロセスと異なり、Carbonの簡素化されたアプローチで必要となるのは、部品にとって必要な機械的応答や重量やサイズなどの設計上の制約を入力するのみです。検証済みの高次材料のライブラリを使用して、部品の機械的荷重の要件を満たすラティス構造を出力し、その製造性を確認します。さらに、このツールを使用すると、同じ部品内で異なる機械的特性を分散配置し、複数の機能領域を付与することが可能となります(図2)。

図2:Carbonラティスソリューションのインプット、アウトプットを示したワークフロー

発泡材からラティスに—Carbonがパフォーマンスを差別化する

Carbonラティスが従来技術に挑む重要な領域は、その性能です。発泡材料が有するクッション性や反発特性といった性能は、フットボール用保護パッドやシューズのミッドソールなどのスポーツ用途に最適です。スニーカーのミッドソールに使用される最も一般的な材料は、EVA(エチレン酢酸ビニル)と呼ばれる独立気泡発泡体です。当初、ミッドソールは単一のEVA発泡構造が使用されていました。その後1993年にSaucony社は初めて、安定性とクッション性といった異なる特性を要する領域に異なる発泡材料を組み合わせて、デュアル密度成形されたミッドソールの開発に成功し、デファクトスタンダードを確立しました(注1)。しかし、adidasとCarbonによって開発されたFuturecraft 4DとAlphaEdge 4Dの登場は、この基準を大幅に進化させ、運動競技パフォーマンスの新しい時代を切り開きます。

adidasがCarbonとの共同開発を実施する以前に模索していたのは、シューズ全体のクッション性が微調整でき、カスタマイズしたアスレティックシューズを量産できるようなプラットフォームでした。豊富な経験とミッドソールの設計から得られたデータをもとに、adidasは従来のフットウェア製造の限界から自らを解放するものを創出することを切望しました。従来の発泡材料ベースの製造方法では、複雑で高性能な単一部品設計を提供することができず、単一のミッドソール内で様々な性能領域を作成するために複数の部品を組み立てる必要があります。

CarbonとadidasはFuturecraft 4Dと最新モデルAlphaEdge 4Dの発売により、フットウェアの実用性能を新しいレベルに押し上げました。このシューズは、ミッドソール内で精密に微調整された機能領域を提供します(図6)。 このミッドソールは、走行中の足の前後のクッション性に対応するため、かかとと前足部に異なるラティス構造を有しています。Carbonの技術は、高性能な単一のミッドソールを通し、adidasの複雑な性能設計要求に対応しました。将来的には、個々の選手の生理学的データに合わせた特注の高性能製品を提供し、運動競技のニーズに応える主要なパフォーマンスプラットフォームとして発泡材料に取ってかわることを目指しています。

図3:Carbonプリンタでデジタル製造された異なるラティス構造を有するアディダス4Dのミッドソール(左)と最終製品(右)

安全性

広く普及する発泡スチロールは、衝撃吸収性し人体を保護することができるため、ヘルメットやカーシートなどの安全製品に使用されています。微調整可能なCarbonのラティスを使用すれば、一体部品が作成できるだけでなく、衝撃吸収可能なデザインが作成可能になります。

衝撃吸収性を最大化するには、単一の製品内に様々な機能性能領域を設けるため異なる発泡材料を必要とし、コストの掛かる組み立て工程が必要とされます。しかし、Carbonの微調整可能なラティス、高減衰エラストマー、リアルなフィールドデータを使用して、RiddellとCarbonは衝撃吸収性保護具の設計、製造の在り方を変えています。その成果が、次世代のヘルメット:SpeedFlex Precision Diamondヘルメットモデルです。

Carbonにより作られたRiddellの新しい製品Diamondヘルメットプラットフォームは、Carbon Digital Light Synthesis™技術でデジタルに3D製造した、衝撃吸収性ラティスヘルメットライナーに機能を付与しています。RiddellのPrecision-Fitヘッドスキャンとヘルメットフィッティングプロセスを用い、Carbonラティスエンジンは、アスリートの頭の輪郭にピッタリ合わせたカスタイマイズヘルメットライナーを製作します。Riddell独自の500万以上の衝撃データベースに基づいて、Carbonラティスエンジンは物理的なシミュレーションと最適化技術を活用し、構造を調整し、直線、回転衝撃エネルギーに対処します。Riddellヘルメットライナーは14万以上の支柱構造で構成され、慎重に様々なパターンを統合しています。衝撃減衰用の特定機能を持たせつつ、優れた快適性とフィット感を提供します。Carbon DLS™技術でプリントしたカスタムフィットの衝撃吸収性ヘルメットライナーは先進的なヘルメットです(図4)。

図4:ヘルメット発泡ライナーは、Carbonラティスエンジンにより衝撃吸収性の向上と微調整のメリットを活用できる用途の一例です。写真は、SpeedFlex Precision Diamondヘルメットと側面ラティスライナーの一部です。

Carbonの微調整可能なラティスソリューションを使用すれば、製品開発チームは単一部品のみならず、衝撃吸収性のデザインが可能です。設計者は、同じ材料を使用して、複数の機能性能領域な設計を単一な部品としてデジタルで制作可能となります。 このアプローチは、安全性能の向上を可能にするのみならず、従来、欠陥発生要因であった複数の発泡材料同士の接合部分を排除できます。

快適性

快適性という用語は主観的な印象を与えますが、人間工学の研究者達はブラインドテストと統計ツールを利用して、長年かけて快適さを定量化するアプローチを開発してきました。 製品の快適さを高めるために使われてきた多くの素材のうち、発泡材料は最も汎用性が高く、広く使用されている製品のひとつです。 椅子やヘッドセットなどの多くの用途では、発泡材料は組成、配置、厚さなどに応じて幅広い性能を提供しています。

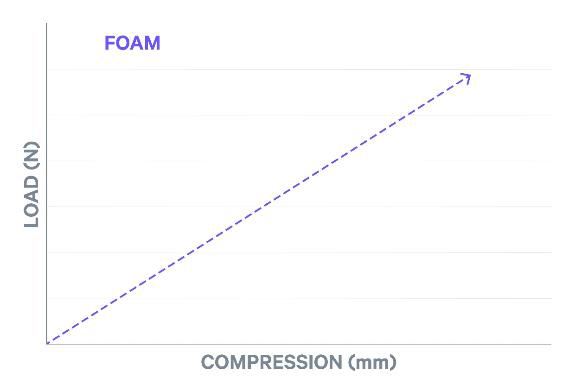

しかし幅広く採用されたにもかかわらず、この発泡材料に関する設計と実験への従来のアプローチは、発泡材料に適用される圧縮力が直線的に増加するという重大な制限を有しており、設計上の深刻な制約となっています(図5)。

図5:発泡材料の荷重と圧縮の線形関係

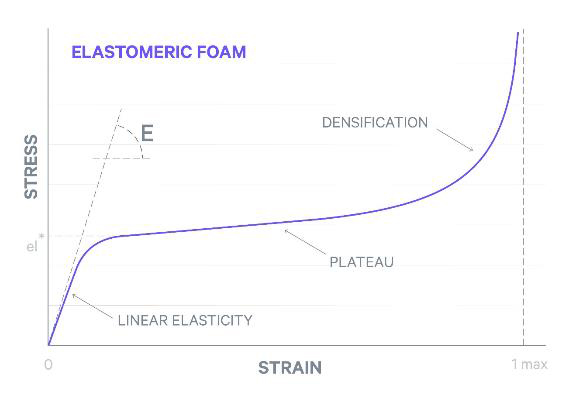

この制限に対処するために、エラストマー系独立気泡発泡体が開発され、より非線形の荷重圧縮への応答が可能になりました(図6)。 中央の平坦(プラトー)部分では、同一発泡体内でほぼ一定の荷重が得られ、より幅広いユーザーに快適に使用してもらうことができます。

図6:エラストマー系独立気泡発泡体の圧縮ひずみ応力の応答モデル(注2)

しかしながら、この圧縮特性の向上には相応の犠牲が払われることになります。これらの独立気泡発泡体は通気性に乏しく、断熱材の挙動を示すため、熱による不快感をもたらします。

Carbonのラティス革新は独立気泡発泡体のアプローチとは対照的に、開放型ラティス構造により気流および通気性の改善を実現します。更にCarbonは、微調整可能な荷重圧縮特性を提供することによって快適さを向上させます。

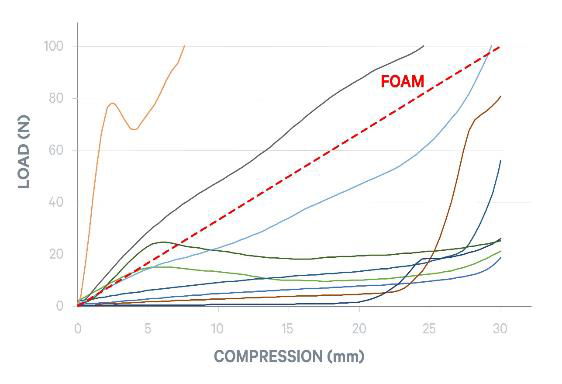

図7は、Carbonのライブラリの9つの異なるラティス構造と高次材料による荷重圧縮挙動を示しますが、非常に幅広いラティス挙動の実現が可能です。

図7:異なる荷重圧縮挙動を持つCarbonの9つのラティス構造(高次材料)と、発泡材料の線形荷重圧縮特性との比較

これらの9つのラティスは、ライブラリ中、ほんのわずかの例にすぎません。顧客の製品開発チームはしばしば、Carbonと協力し用途に応じた特定の荷重圧縮曲線を持つ材料を指定します。顧客チームはCarbonのソフトウェア機能を活用してラティスを微調整し、望ましい快適さのために必要な機械的および熱的特性を提供することができます。

この結果、Carbonラティスは独立気泡発泡体を凌駕した、平坦なプラトー領域内でより広い応力 – 歪みを有する「帯域」をもたらし、圧縮応答および制御(図5および図7参照)において優れた性能を発揮します。 さらにこのソリューションは、線形弾性、プラトー、および高密度化の間の移行点を正確に定義することにより、荷重圧縮曲線全体をデジタル制御可能な機能を提供します。

ヘッドセット、椅子、ヘッドホン、整形外科用パッドを始めとした多くのアプリケーションにおいて、Carbonの技術力により、ラティスはフォームを問題なく代替することができるのです。

まとめ

Carbonは、これまで発泡材料の弱点の制約を受けていたエンジニアに新しい材料、デザインの自由度、製造機能をもたらし、快適性、安全性、性能といった古い基準を見直すことを可能とします。バイクシート、シューズのミッドソール、車載シート、ヘルメットライナー、整形外科用パッド、ヘッドセットなどの用途は、Carbonの技術を検討中の製品開発チームにとっては、新たな部品や製品を設計しデジタルで制作するための出発点となります。様々な樹脂材料で微調整可能なラティスを付与するCarbon技術は、従来の発泡材料を積極的に置き換え、エンドユーザーエクスペリエンスを改善しようとする開発チームにとっては、重要な機会をもたらすでしょう。

(注1)Lorna J. Gibson and Michael F. Ashby. Cellular solids – Structure and properties (second edition). Cambridge University Press, 2001; ISBN 0-521-49911-9

(注2)https://www.sneakerfreaker.com/articles/material-matters-eva-foam/